Strom am Rad, na klar da denken die Meisten doch gleich an ein E-Bike. Aber das kommt mir ja eigentlich gar nicht in die Tüte (bzw. unter den Hintern). Strom am Rad gibt es schon sehr lange, die meisten in meinem Alter kennen noch die alten Seitenläufer als Dynamo. Meistens weil sie nicht sonderlich gut funktionierten, ein leichter Schlag im Rad war schon daran zu erkennen, dass die Lampe im Takt der Radumdrehung flackerte bzw. heller und dunkler wurde. Von der Lichtausbeute noch Anfang der 90er Jahre des letzten Jahrhunderts wollen wir auch mal besser nicht sprechen. Aber es hat sich ja doch einiges getan, erst mit Halogenlicht und Batteriebetrieb und rst recht seit die LEDs auf dem Vormarsch sind (übrigens am Rad schon deutlich länger als am Auto auch als Scheinwerfer). Auch alltagstauglich und schon fast zur Standard-Ausstattung an brauchbaren Rädern sind die Naben-Dynamos geworden. Geprägt durch meine allgemeine Erfahrung mit den Seitenläufern war ich eigentlich froh um das Batterielicht am Rad, bedeutete es doch weniger Kraftaufwand als ein Dynamo. Aber wer einmal den Komfort und die Leichtgängigkeit eines Nabendynamos kennen gelernt hat, will schnell nichts anderes mehr. Man merkt eigentlich gar nicht, ob nun das Licht an ist oder nicht, und Lärm macht ein Nabendynamo in der Regel auch nicht (es sei denn die Lager sind hinüber oder von zweifelhafter Qualität). Ich fahre meinen Nabendynamo mittlerweile seit mehr als 60.000km und es ist eines der Teile am Rad, das noch nie irgendwelche Schwierigkeiten gemacht hat. Er funktioniert einfach (was ich leider von den Scheinwerfern in LED-Ausführung nicht behaupten kann, hier haben im Regelbetrieb mittlerweile auch zwei hochwertigere Modelle versagt).

Nun bin ich ja auch mit der Familie durchaus einmal auf mehrtägigen Radtouren unterwegs und auch bei den etwas längeren Tagestouren hat das Handy mit Kartenapp die klassische Radkarte doch etwas verdrängt. Ich führe meistens aber dennoch zumindest eine Wegbeschreibung der Tour in Papierform mit, denn die funktioniert auch ohne Strom. Und Strom ist leider ein echtes Problem wenn man auf dem Rad mit den Handy navigiert. Da ist der Handyakku meist schneller leer als das man das Ziel erreicht. Aber Moment … ich habe doch eine Stromquelle mit am Rad, den Nabendynamo – und wenn man nicht gerade in der Dämmerung oder Nachts unterwegs ist, dann hat man keine Verbraucher, man könnte also die Leistung die der Nabendynamo zur Verfügung stellt einfach anderweitig nutzen, unter anderem um das Handy mit Energie zu versorgen.

Nun bin ich ja auch mit der Familie durchaus einmal auf mehrtägigen Radtouren unterwegs und auch bei den etwas längeren Tagestouren hat das Handy mit Kartenapp die klassische Radkarte doch etwas verdrängt. Ich führe meistens aber dennoch zumindest eine Wegbeschreibung der Tour in Papierform mit, denn die funktioniert auch ohne Strom. Und Strom ist leider ein echtes Problem wenn man auf dem Rad mit den Handy navigiert. Da ist der Handyakku meist schneller leer als das man das Ziel erreicht. Aber Moment … ich habe doch eine Stromquelle mit am Rad, den Nabendynamo – und wenn man nicht gerade in der Dämmerung oder Nachts unterwegs ist, dann hat man keine Verbraucher, man könnte also die Leistung die der Nabendynamo zur Verfügung stellt einfach anderweitig nutzen, unter anderem um das Handy mit Energie zu versorgen.

Das Konzept dazu ist in der Tat nicht neu und es gibt eine ganze Reihe fertiger Modelle am Markt die genau das ermöglichen. Allerdings finde ich die vergleichsweise teuer und unflexibel. Zudem kamen sie erst auf den Markt nachdem findige Bastler und Tüftler eine brauchbare Lösung entwickelt hatten. Das Projekt trägt seinen Ursprung auch immer noch im Namen: Forumslader – ganz klar hier haben mehrere Leute sich ausgetauscht und am Ende eine sehr gute Lösung entwickelt. Den Forumslader gibt es nicht von der Stange zu kaufen (auch wenn man ihn fertig zusammen gebaut bestellen kann), in der Regel ist es ein Bausatz den man selbst zusammen löten muss. Das ist kein Hexenwerk, passendes Werkzeug und ein wenig Erfahrung vorausgesetzt (ich kann es nicht empfehlen als Lötanfänger sich gleich an den Forumslader heran zu machen).

Den Bausatz gibt es mit verschiedenen Varianten, aktuell ist die Fassung V6 (Forumslader pro), ich selbst habe das Projekt schon seit der letzten Familientour im Auge und mir damals einen Bausatz bestellt und auch teilweise in Betrieb genommen. Die Preisliste gibt Auskunft über die Optionen und die Preise. Ich habe mich anhand meines Anforderungsprofils (primär Tagestouren und mehrtägige Radtouren) für die größeren Akkus entschieden und mir auch die Bluetooth-Option zur Überwachung/Auswertung gegönnt. Das initiale Zusammenbauen und Ausprobieren war recht fix und problemfrei. Zwischenzeitlich hatte ich noch einen defekt am Bluetooth-Modul, dieser wurde durch den Hersteller kostenfrei behoben. Leider war der Ausfall kurz vor dem letzten größeren Radurlaub, somit hatte ich ihn dort nicht mit dabei und war wieder auf das Pilgern zur Steckdose angewiesen.

Zudem habe ich bei dieser Radtour eindeutig festgestellt: die vorgeschlagene Umhüllung mit transparentem Schrumpfschlauch ist zwar ok, aber bei den Regenfluten durch die wir gefahren sind hätte ich mir echt sorgen um die Wasserfestigkeit gemacht. Nun kam das was leider mit solchen Bastelprojekten passiert wenn man Familienvater ist und auch beruflich gut ausgelastet ist: Es bleibt aufgrund der Zeit immer wieder liegen oder man vergisst es … Zumindest bis zum nächsten Bedarf und dann ist es meist wieder zu knapp…. Immerhin reifte irgendwann die Idee wie das Gehäuse überhaupt aussehen soll, wo es ggf. am Rad untergebracht werden soll usw. – und ein Plan ist schon mal die halbe Miete zur Verwirklichung.

Herausgekommen ist dabei im ersten Anlauf eine Variante die ich an der Sattelstütze befestigen wollte, ggf. leicht nierenförmig um möglichst gut an der Sattelstütze zu halten, wenn man eine Art Spanngurt oder Ratschengurt um Stütze und Gerät legt. Da die Status-LEDs auf der Platine sitzen (und ich mir beim Zusammenlöten über ein Gehäuse noch keine Gedanken gemacht hatte), war für mich klar: Das Gehäuse wird durchsichtig ausfallen müssen, wenn man die LEDs sehen will. Also habe ich mir passendes Plexiglas-Material bestellt und mich dabei wohl etwas verrechnet / vermessen gehabt: So wie geplant konnte ich das Gehäuse mit dem Material nicht umsetzen. Immerhin passte der Lader auch so in das Plexirohr, aber an Nierenform war nicht zu denken. Bis ich das gemerkt habe war es mangels Zeit auch wieder zu spät um das Material zurück zu schicken.

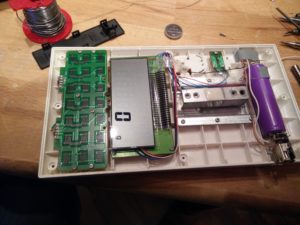

Daher: Anlauf Nummer zwei. Beim Ausprobieren ob ich das Rohr vielleicht nicht doch irgendwie am Rad festmachen könnte bin ich auf den bisher nicht genutzten Raum zwischen Sattelstütze und Gepäckträger gestoßen. Dort passte das Rohr quer zur Fahrtrichtung sehr gut hin, und auch die Anschlüsse für USB-Kabel und Nabendynamo reichten bis dorthin. Also frisch ans Werk. Herausgekommen ist eine vergleichsweise einfache Konstruktion: Das Rohr in passender Länge abgesägt, dass es auf den Längsstreben sauber aufliegt. Damit der Lader nicht scheppert und wackelt im Gehäuse bekommt er ein gerades Stück Plexi in passender Größe als Unerlage im Rohr (gerade so, das er nicht mehr rutschen kann). Einzig die Deckel sind etwas aufwändiger – diese wollte ich nicht aufkleben, da man ggf. für Reparaturen auch wieder an die Elektronik heran kommen möchte ohne das Gehäuse zu zerstören. Daher sind es zwei Scheiben im Außendurchmesser des Rohrs geworden, die ich mit einem Absatz versehen habe, der dem Innendurchmesser entspricht. Damit klemmt der Deckel dann im Rohr fest (Presspassung, das muss man mit der notwendigen Präzision machen, es geht behelfsmäßig auf einer Oberfräse mit Kreisschneideeinrichtung, aber eine Drehbank ist die bessere Wahl). In einen Deckel habe ich ein Loch für den Start-Taster gebohrt, in den anderen zwei Durchführungen für die beiden USB-Buchsen und die Zuleitung. Die Zuleitung habe ich trennbar als „Barrel-Jack“ ausgeführt, so kann ich den Forumslader als Powerbank auch Abends mit ins Zelt nehmen (oder auch einfach abnehmen als Diebstahlschutz oder bei widrigem Wetter). Ob ich die Zuleitung in der Form lasse oder noch ein anderes Stecker-Format einbaue werde ich im Laufe des Betriebs sehen.

Daher: Anlauf Nummer zwei. Beim Ausprobieren ob ich das Rohr vielleicht nicht doch irgendwie am Rad festmachen könnte bin ich auf den bisher nicht genutzten Raum zwischen Sattelstütze und Gepäckträger gestoßen. Dort passte das Rohr quer zur Fahrtrichtung sehr gut hin, und auch die Anschlüsse für USB-Kabel und Nabendynamo reichten bis dorthin. Also frisch ans Werk. Herausgekommen ist eine vergleichsweise einfache Konstruktion: Das Rohr in passender Länge abgesägt, dass es auf den Längsstreben sauber aufliegt. Damit der Lader nicht scheppert und wackelt im Gehäuse bekommt er ein gerades Stück Plexi in passender Größe als Unerlage im Rohr (gerade so, das er nicht mehr rutschen kann). Einzig die Deckel sind etwas aufwändiger – diese wollte ich nicht aufkleben, da man ggf. für Reparaturen auch wieder an die Elektronik heran kommen möchte ohne das Gehäuse zu zerstören. Daher sind es zwei Scheiben im Außendurchmesser des Rohrs geworden, die ich mit einem Absatz versehen habe, der dem Innendurchmesser entspricht. Damit klemmt der Deckel dann im Rohr fest (Presspassung, das muss man mit der notwendigen Präzision machen, es geht behelfsmäßig auf einer Oberfräse mit Kreisschneideeinrichtung, aber eine Drehbank ist die bessere Wahl). In einen Deckel habe ich ein Loch für den Start-Taster gebohrt, in den anderen zwei Durchführungen für die beiden USB-Buchsen und die Zuleitung. Die Zuleitung habe ich trennbar als „Barrel-Jack“ ausgeführt, so kann ich den Forumslader als Powerbank auch Abends mit ins Zelt nehmen (oder auch einfach abnehmen als Diebstahlschutz oder bei widrigem Wetter). Ob ich die Zuleitung in der Form lasse oder noch ein anderes Stecker-Format einbaue werde ich im Laufe des Betriebs sehen.

Die Befestigung am Rad habe ich mit zwei Klettband-Zurriemen gelöst, einfach aber sehr effektiv. Die ersten Testfahrten hatte ich ja bereits ohne Hülle (teilweise einfach mit einem langem Kabel in eine Radtasche) durchgeführt. Aber mit dem Gehäuse ist es natürlich deutlich eleganter.

Die Leistung ist auch soweit ok: Mit Display und aktiviertem GPS benötigt mein Handy ca. 3,6 Watt. Um diese Leistung aus dem Nabendynamo zu erhalten muss ich ca. 20 km/h fahren. Ich denke aber ich werde das Display und GPS eher selten dauerhaft in Betrieb haben (man möchte ja auch was von der Umgebung sehen und nicht nur den Handybildschirm). Bei ungefähr 30 km/h kam die Messung auf rund 10 Watt Leistung die am Nabendynamo abgegriffen werden können. Bei einer längeren Radtour mit Gepäck sollte diese Konstruktion auf alle Fälle ausreichen um im Laufe eines Tages den Handy-Akku wieder aufzufüllen und ggf. auch eine weitere Powerbank oder ein weiteres Smartphone (wobei das aufgrund der mehrfachen Spannugnswandlung nicht sonderlich effektiv ist).