Im ersten Post hatte ich die Demontage beschrieben – nun geht es daran, den Anhänger wieder aufzubauen.

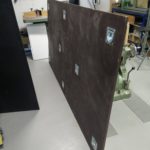

Der einfachste Teil war das Zuschneiden der neuen Bodenplatte – eine gute Handkreissäge und eine gerade Leiste als Anschlag, präzise Messen und schon kann es losgehen. Ein erstes Einlegen war dann auch erfolgreich. Es empfiehlt sich definitiv diese Arbeiten zu zweit auszuführen, die Platte ist doch recht schwer und unhandlich, selbst im geschnittenen Zustand. Das Pflichtprogramm also ganz einfach geschafft – es folgt die Kür (und die hat es leider in sich).

Der einfachste Teil war das Zuschneiden der neuen Bodenplatte – eine gute Handkreissäge und eine gerade Leiste als Anschlag, präzise Messen und schon kann es losgehen. Ein erstes Einlegen war dann auch erfolgreich. Es empfiehlt sich definitiv diese Arbeiten zu zweit auszuführen, die Platte ist doch recht schwer und unhandlich, selbst im geschnittenen Zustand. Das Pflichtprogramm also ganz einfach geschafft – es folgt die Kür (und die hat es leider in sich).

Damit die neue Bodenplatte wieder bündig auf dem Rahmen aufliegt, müssen an einigen Stellen Löcher in die Bodenplatte gemacht werden um die Schraubenköpfe aufzunehmen. Anzeichnen und Messen gibt da leider keine gute Ergebnisse wie ich feststellen musste. Besser ist es ein Reststück Holz zu verwenden und sich eine Schablone bzw. Lehre zu bauen mit der man die Löcher abschließend bohren kann. Die Bohrungen selbst habe ich als Sacklöcher mit einem Forstner-Bohrer mit etwas Übergröße für die Muttern und Scheiben ausgeführt. Für ein paar Millimeter an einigen Stellen musste ich dann doch mit dem Stechbeitel etwas nacharbeiten. Sieht am Ende aber ohnehin keiner. Wichtig in diesem Zusammenhang: Wenn alles passt, die Löcher gründlich mit Holzschutz behandeln, sonst gammelt die neue Platte an diesen Stellen gleich wieder.

Damit die neue Bodenplatte wieder bündig auf dem Rahmen aufliegt, müssen an einigen Stellen Löcher in die Bodenplatte gemacht werden um die Schraubenköpfe aufzunehmen. Anzeichnen und Messen gibt da leider keine gute Ergebnisse wie ich feststellen musste. Besser ist es ein Reststück Holz zu verwenden und sich eine Schablone bzw. Lehre zu bauen mit der man die Löcher abschließend bohren kann. Die Bohrungen selbst habe ich als Sacklöcher mit einem Forstner-Bohrer mit etwas Übergröße für die Muttern und Scheiben ausgeführt. Für ein paar Millimeter an einigen Stellen musste ich dann doch mit dem Stechbeitel etwas nacharbeiten. Sieht am Ende aber ohnehin keiner. Wichtig in diesem Zusammenhang: Wenn alles passt, die Löcher gründlich mit Holzschutz behandeln, sonst gammelt die neue Platte an diesen Stellen gleich wieder.

Der wohl aufwändigste Schritt waren die acht Zurrösen, die ich in der Bodenplatte einbringen wollte. Leider musste ich feststellen: Wie geplant wird das nichts, denn eigentlich hätte ich die Ösen gerne ganz an den Rand gesetzt. Dort ist aber die Aufnahme der Bodenplatte – daher mussten die Ösen rund 7cm zur Mitte hin rutschen, dann passt es auch mit der Gegenplatte. Die beiden mittleren Ösen habe ich nicht symmetrisch gesetzt, da der Längsträger der Windenaufnahme dann im Wege war. Alles nicht so ganz wie gedacht, aber Zurrpunkte sind nie verkehrt. Im Nachinein bin ich am Überlegen ob es einfach gewesen wäre U-Haken an den Rand zu machen, diese hätte ich durch den Rahmen führen können. Mal sehen ob ich das bei einem anderen Projekt mal umsetzen kann.

Nachdem die Positionen der Ösen klar waren konnte ich damit beginnen die passenden Löcher in die Platte zu bohren bzw. zu fräsen. Leichter gesagt als getan, die Ösen haben näherungsweise die Form eines Hufeisens. Als erstes habe ich an den festgelegten Positionen die 4 Löcher für die spätere Verschraubung gebohrt. Mit diesen kann man die Öse und die Gegenplatte dann immer wieder schön sauber fixieren zum Anzeichnen. Den runden Teil des Hufeisens habe ich mit einem Forstnerbohrer ausgebohrt – das muss man sehr vorsichtig machen, denn bei 75mm Durchmesser wirken hier ganz erhebliche Kräfte. Nachdem ich das einmal zu spüren bekommen hatte, habe ich Abhilfe gesucht und gefunden: Ich habe mir eine Bohrhilfe gebaut, mit einer Art Bohrständer und einer Zwischenplatte konnte ich die Bohrmaschine in den 4 Haltelöchern sauber fixieren – danach war das Bohren ein Kinderspiel. Merke: Wenn man mehr als 2 gleichförmige Aussparungen braucht lohnt sich der Bau solcher Hilfsmittel definitiv. Alternativ könnte man mit einer Lochsäge arbeiten, das habe ich aber nicht ausprobiert.

Nachdem die Positionen der Ösen klar waren konnte ich damit beginnen die passenden Löcher in die Platte zu bohren bzw. zu fräsen. Leichter gesagt als getan, die Ösen haben näherungsweise die Form eines Hufeisens. Als erstes habe ich an den festgelegten Positionen die 4 Löcher für die spätere Verschraubung gebohrt. Mit diesen kann man die Öse und die Gegenplatte dann immer wieder schön sauber fixieren zum Anzeichnen. Den runden Teil des Hufeisens habe ich mit einem Forstnerbohrer ausgebohrt – das muss man sehr vorsichtig machen, denn bei 75mm Durchmesser wirken hier ganz erhebliche Kräfte. Nachdem ich das einmal zu spüren bekommen hatte, habe ich Abhilfe gesucht und gefunden: Ich habe mir eine Bohrhilfe gebaut, mit einer Art Bohrständer und einer Zwischenplatte konnte ich die Bohrmaschine in den 4 Haltelöchern sauber fixieren – danach war das Bohren ein Kinderspiel. Merke: Wenn man mehr als 2 gleichförmige Aussparungen braucht lohnt sich der Bau solcher Hilfsmittel definitiv. Alternativ könnte man mit einer Lochsäge arbeiten, das habe ich aber nicht ausprobiert.

Den Rest des Hufeisens habe ich mit einer Oberfräse ausgefräst. Auch hier habe ich mit jeder Menge Anschlägen gearbeitet um möglichst nicht irgendwo zu fräsen wo ich es nicht will. Das passiert ja leider schneller als man schauen kann. Insgesamt muss ich sagen, würde ich wohl bei weiteren Arbeiten dieser Art auch hier eine Fräshilfe anfertigen. Wahrscheinlich sogar so, dass ich vollständig auf die Bohrungen mit großem Durchmesser verzichten kann. Warum hat man solche guten Einfälle eigentlich immer hinterher?

Den Rest des Hufeisens habe ich mit einer Oberfräse ausgefräst. Auch hier habe ich mit jeder Menge Anschlägen gearbeitet um möglichst nicht irgendwo zu fräsen wo ich es nicht will. Das passiert ja leider schneller als man schauen kann. Insgesamt muss ich sagen, würde ich wohl bei weiteren Arbeiten dieser Art auch hier eine Fräshilfe anfertigen. Wahrscheinlich sogar so, dass ich vollständig auf die Bohrungen mit großem Durchmesser verzichten kann. Warum hat man solche guten Einfälle eigentlich immer hinterher?

Abschließend habe ich die Oberseite der Platte noch ausfräsen müssen, so dass die Zurrösen nicht nach oben überstehen. Hier habe ich mir eine entsprechende Schablone gebaut, nachdem mir einer meiner Anschläge etwas weggedriftet war. Wichtige Lehre für mich: Das Anfertigen dieser Hilfsmittel ist echt die halbe Miete – danach geht es erstens viel schneller und die Fehlerquote geht dramatisch nach unten.

Abschließend habe ich die Oberseite der Platte noch ausfräsen müssen, so dass die Zurrösen nicht nach oben überstehen. Hier habe ich mir eine entsprechende Schablone gebaut, nachdem mir einer meiner Anschläge etwas weggedriftet war. Wichtige Lehre für mich: Das Anfertigen dieser Hilfsmittel ist echt die halbe Miete – danach geht es erstens viel schneller und die Fehlerquote geht dramatisch nach unten.

Letzter Schritt: die gesamten Schnittflächen gründlich mit Holzschutz behandeln, damit auch hier die Fäulnis keine Chance hat.

Während die Farbe trocknet kann man sich übrigens auch einmal der Elektrik widmen. Beim letzten Einsatz war mir aufgefallen, dass eine der Bremsleuchten nicht mehr funktioniert. Die Glühlampe war allerdings in Ordnung. Also wahrscheinlich ein Kabelfehler. Da ich die Verteilerdose ohnehin nicht mehr in die Holzplatte schrauben wollte (auch hier verletzte man ja die Versiegelung) habe ich das alles zum Anlass genommen und den Kabelbaum auch gleich einmal sauber geordnet. Das sieht jetzt richtig gut aus.

Nach dem Trocknen des Lacks ist der Einbau der Ösen dann ein Kinderspiel. Im wahrsten Sinne des Wortes – mein Nachwuchs hat Ferien und unterstüzt mich tatkräftig beim Anschrauben. Löcher für die Schraubenköpfe fülle ich mit etwas Silikon auf, um alles möglichst wasserabweisend zu gestalten. Immerhin steht der Anhänger ja nicht immer im Trockenen.

Nach dem Trocknen des Lacks ist der Einbau der Ösen dann ein Kinderspiel. Im wahrsten Sinne des Wortes – mein Nachwuchs hat Ferien und unterstüzt mich tatkräftig beim Anschrauben. Löcher für die Schraubenköpfe fülle ich mit etwas Silikon auf, um alles möglichst wasserabweisend zu gestalten. Immerhin steht der Anhänger ja nicht immer im Trockenen.

Ein richtig großer Fortschritt wird erkennbar, als die Bodenplatte dann endlich in ihrer endgültigen Position zum Liegen kommt. Insgesamt hatte ich mir das deutlich leichter vorgestellt, und vor allem mit weniger Zeitaufwand.

Ein richtig großer Fortschritt wird erkennbar, als die Bodenplatte dann endlich in ihrer endgültigen Position zum Liegen kommt. Insgesamt hatte ich mir das deutlich leichter vorgestellt, und vor allem mit weniger Zeitaufwand.

- Zuschnitt der Bodenplatte

- erstes Probeliegen

- Hilfsmittel zum Bohren

- Schblone positionieren

- Vor dem Fräsen

- und hinterher

- Einpassen der ersten Ösen

- Festschrauben der Gegenplatte

- Fertige Bodenplatte

- endlich – die Bodenplatte samt Ösen ist drin